Échangez avec nos experts sur votre besoin !

WMS EGO

La gestion de votre entrepôt n’a jamais été aussi simple : EGO un WMS qui vous ressemble.

Depuis plus de 37 ans

Nous vous accompagnons

SITACI conçoit et édite des logiciels et des solutions informatiques appliquées à la logistique. Pionnière dans son secteur, notre entreprise développe, implémente et maintient sa propre solution WMS : EGO, Supply Chain Management.

WMS EGO, comment ça marche ?

WMS

EGO

Comment je fais évoluer EGO ?

Socle standard robuste auquel s’ajoute plus de 25 modules complémentaires permettant d’étendre la couverture et de se connecter à son environnement pour un WMS « augmenté ».

Évolutive, la suite EGO se veut dynamique et en constante évolution:

- 2 mises à jour annuelles

- 70 à 100 nouvelles fonctionnalités apportées dans le socle

- Ajout chaque année de 2 nouveaux modules activables

Pourquoi nous faire confiance en 5 arguments ?

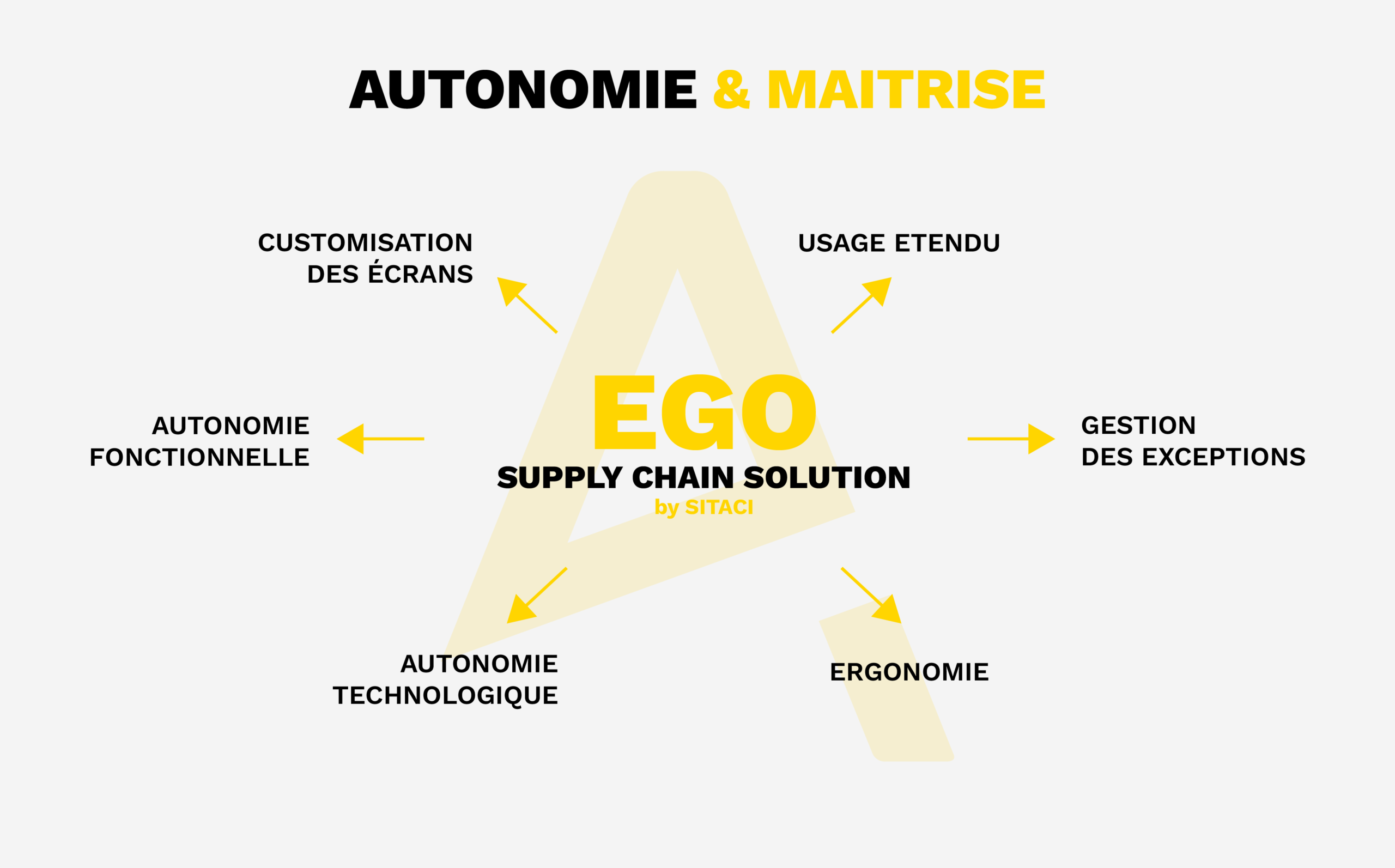

1- Maîtrisez vos processus en toute autonomie

Notre plateforme WMS EGO met l’accent sur la flexibilité et la maîtrise de vos processus logistiques. Vous pouvez aisément construire et ajuster vos processus métier pour répondre à vos besoins spécifiques. Avec des paramétrages simples et rapides, vous pouvez faire évoluer vos processus en harmonie avec votre organisation.

2- Évolution progressive avec une solution adaptable et modulaire

La plateforme WMS EGO est conçue pour évoluer avec votre entreprise. Grâce à sa structure modulaire et à son principe d’activation de fonctions, elle offre une intégration agile et réactive dans vos processus existants. Vous pouvez faire évoluer votre organisation à votre rythme, en bénéficiant de modules éprouvés intégrés à la plateforme WMS.

3- Élargissez votre champ d’action au-delà de l’entrepôt

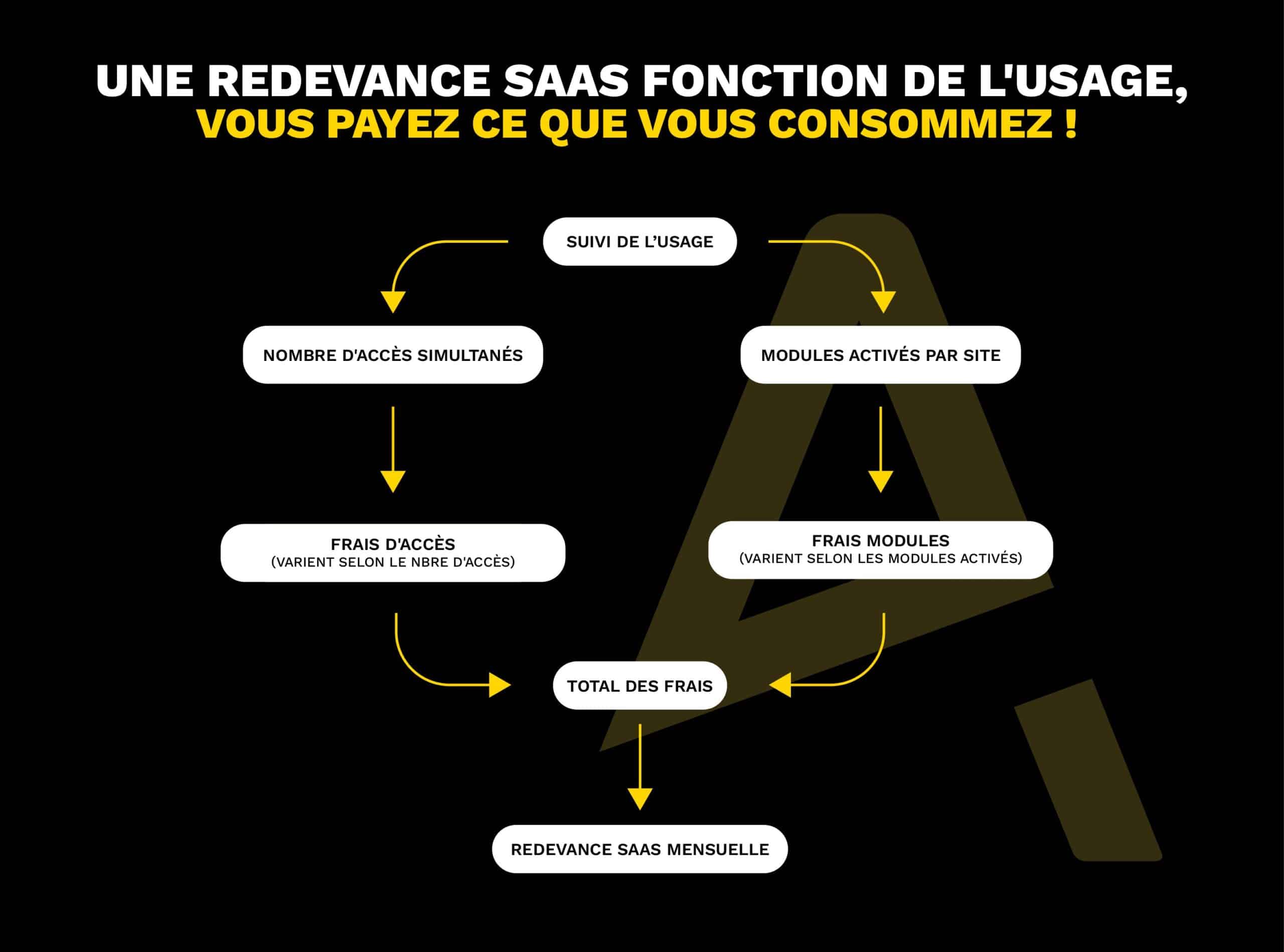

4- Mode SaaS : souplesse et économies

5- Intégration rapide et efficace

Des fonctionnalités couvrant l’ensemble des activités de l’entrepôt

Découvrez nos fonctionnalités